下水処理汚泥を燃料に

1)処理装置に脱水汚泥(含水率70%)300㎏投入 槽内温度:43℃

|  |

2) 45時間後、余剰汚泥:20㎏(280㎏減=93%減)、含水率36%

|  |

工場排水処理・余剰汚泥処理試験

1)活性酸素+熱処理(100kg)

| スタート | 1時間後 | 4時間後 |

|  |  |

| 余剰汚泥100㎏投入 | 1時間後 (細胞膜が破壊され、出てきた水分で汚泥が団子状になる) | 4時間後(この時点でかな り減容している) |

2)熱処理のみ(50kg)

| スタート | 1時間後 | 4時間後 |

|  |  |

| 余剰汚泥100㎏投入 | 1時間後(細胞膜が破壊され、出てきた水分で汚泥が団子状になる) | 4時間後(この時点でかな り減容している) |

※熱風のみの場合は、変化がない

事例紹介

超高効率な乾燥装置開発

活性酸素+ヒートポンプを利用した高効率連続汚泥乾燥装置(2023年販売予定)

〈特徴〉

・エネルギー回収率3程度の高効率

投入エネルギーの3倍の熱量の乾燥汚泥

・連続処理

・脱臭機能を備えている

・食品残渣、牛糞・鶏糞等あらゆるバイオ マスの対応

既存乾燥技術との比較

下水余剰汚泥をすべて燃料に

化石燃料に替わる新たなグリーン燃料の開発

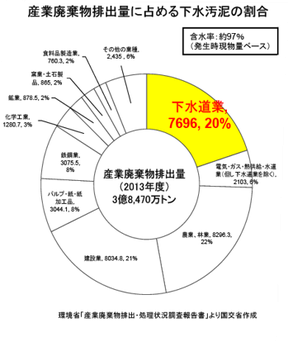

日本の下水汚泥の現状

下水汚泥発生量(乾燥)

約220万トン/年(乾燥ベース)

ほとんどが埋立若しくは焼却処理

| 〈埋立〉 | 〈焼却〉 |

|  |

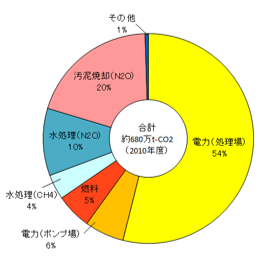

| 下水道からの温室効果ガス排出量の割合(国土交通省調査) |

下水汚泥のリサイクル利用

〈下水汚泥のエネルギー利用状況(平成27年度)〉

▼年間約600億円の電力(約110万世帯分)

| ポテンシャルの区分 | 賦存量 | 利用状況 | |

| 下水汚泥 | 下水汚泥発生量約220万トン/年(乾燥ベース) | 発電可能量:36億kWh/年→約100万世帯の年間電力消費量に相当 | 下水汚泥のエネルギー利用割合→約1割 |

| 下水熱 | 下水処理量約140億㎥/年 | 利用可能熱量:7800Gcal/h→約1500万世帯の年間冷暖房熱源に相当 | 下水熱利用の地域熱供給→3箇所 |

| 小水力 | 発電可能処理場数約920箇所 | 発電可能量:4300万kWh/年→約1.2万世帯の年間電力消費量に相当 | 小水力発電実施箇所→6箇所 |

下水汚泥をはじめとするバイオマス利用が成功していない理由

バイオマス利用 微生物利用:メタン、堆肥、エタノール等 熱利用:炭化、乾燥等

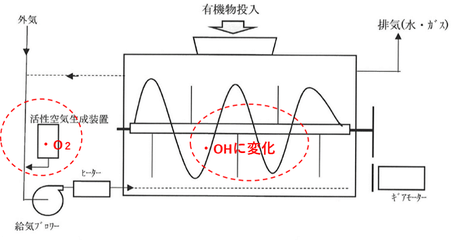

バイオマスは細胞で構成されている。

細胞の外側にある細胞壁(膜)が非常に強固

細胞壁は微生物でも、高温、酸・アルカリでも分解に時間がかかる

活性酸素は瞬時に細胞壁を分解する

活性酸素処理装置「α-Gaia」による余剰汚泥乾燥実証試験

|  |

| ①下水処理場汚泥 | ②「α-Gaia」に投入 | ③処理前 | ④20時間後 |

|  |  |  |

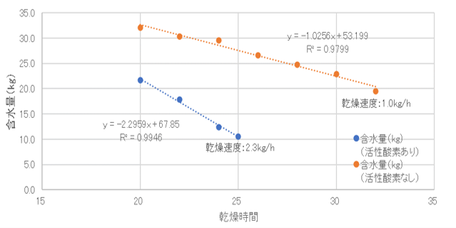

活性酸素使用の有無に伴う下水汚泥乾燥効率比較試験記録

〈活性酸素利用メリット〉

・乾燥スピードが早い:通常の1.5~2倍

・低コスト:乾燥性能が2.5倍

・総発熱量が非常に高い

▲24時間後 (左)活性酸素無し (右)活性酸素あり

活性酸素利用乾燥メリット

1)乾燥スピードが早い

余剰汚泥含水率

80%→15%以下にするのに、使用しない場合:1,5~2倍

2)低コスト:乾燥性能が2.5倍

| 乾燥性能 |  | ||

| 活性酸素あり | 活性酸素無し | ||

| 乾燥速度 | 2.3kg/h | 1.2kg/h | |

| 平均電力 | 2.1kWh/h | 2.8kWh/h | |

| 乾燥性能 | 1.1kg/kWh | 0.43kg/kWh | |

| 比較 | 1.1/0.43=2.56倍 | ||

3)総発熱量が非常に高い

20.98MJ/kg (JIS日本基準15MJ/ ㎏以上)

※ 20.98MJ/㎏ / 輸入一般炭 26.08MJ/㎏ = 0.8 (石炭の0.8倍の熱量がある)

| 事業費 | 維持管理費 | 平均発熱量 | |

| 炭化 | 約40億円 | 2.22億円 | 13.7MJ/kg |

| 油温減圧乾燥 | 約49億円 | 2.9億円 | 22.8MJ/kg |

| 造粒乾燥 | 約13億円 | 1.3億円 | 17.6MJ/kg |

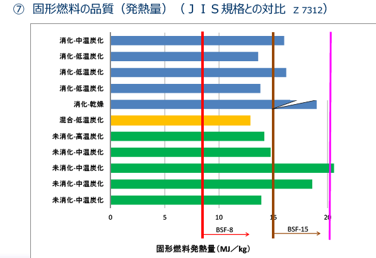

〈下水道革新的技術実証事業 B-DASHプロジェクト 固形燃料品質〉

| 左ー 15MJ/kg |

| 左一 活性酸素利用乾燥の発熱量 |

乾燥汚泥利用

1)発電利用(スターリングエンジンによる発電、災害時の分散型発電)

| 汚泥発電システム | 汚泥ホッパー | 燃焼発電中 |

|  |  |

乾燥汚泥をホッパーに投入すると、自動的に燃焼室に送られ発電します。

発生汚泥(含水率80%×2t/日)の場合、乾燥・発電システムで 7kw/24h=168kw/日 発電可能

2)熱、温水、CO2利用(ハウス栽培等)

| いつでも利用できる燃料として、袋入りで販売 | もみ殻暖房機で乾燥汚泥利用 | ー暖房→ ー温水→ ーCO2→ | 化石燃料の代替利用 |

|  |  |